Contexte : Suite à des écarts importants entre ses simulations et la mise en forme de ses pièces, un emboutisseur nous a demandé de réaliser pour lui une carte matière de la nuance d’aluminium qu’il utilisait. Pour faire cela, il nous a livré un grand nombre d’échantillons matière, prélevés dans différents feuillards, et suivant différentes directions de laminage. Nous lui avons rendu l’analyse statistique des caractéristiques matériaux, obtenues lors d’un essai de traction normalisé, en fonction des différents feuillards et du sens du laminage. La méthode sans contact et plein champs de la Stéréocorrélation des images (DIC) s’est imposée à la vue de l’ampleur du travail.

Mise en œuvre : La première opération a consisté à tailler des éprouvettes « normalisées » à partir des échantillons. Pour optimiser le marquage pour la DIC, nous avons utilisé notre système de marquage laser pour garantir un mouchetis identique et optimisé sur le lot complet d’éprouvettes. Par la même occasion, 3 cibles codées ont été gravées pour pouvoir orienter et définir la zone d’analyse automatiquement, ainsi qu’un code Datamatrix unique pour chaque éprouvette pour une plus grande traçabilité.

Matériel utilisé : Les essais ont été réalisés sur une machine de traction inspekt de chez Hegewald & Peschke. Notre capteur de stéréocorrélation des images ARAMIS SRX calibré en MV 130 donne une résolution locale de 32 µm et une incertitude de mesure de 0.15 µm. Le signal force de la machine de traction est directement enregistré par le contrôleur du capteur, chaque image est donc horodatée et vignetée avec la force correspondante. La mesure en Stéréocorrélation 3D, permet de s’affranchir des déplacements éventuels de la caméra.

Automatisation : A cause du grand nombre d’éprouvettes passées (20 échantillons x 4 coupons x 3 directions de laminage =240 tests), nous avons entièrement automatisé le dépouillement des données. ZEISS Correlate est entièrement scriptable, et nos experts ont développé une macro qui assure que chacune des éprouvettes a été analysée exactement avec les mêmes paramètres. Il n’y a aucune influence de l’opérateur.

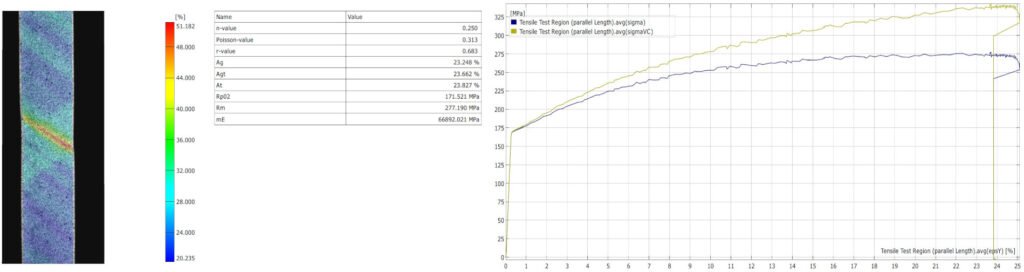

Résultats fournis : Pour chaque éprouvette, la courbe rationnelle (format Excel), les paramètres matériaux (mE, Poisson, n, r, Ag, Agt, At, Rm, Rp02) ainsi que le tableau final avec l’analyse statistique de ces valeurs en fonction des coupons et du sens de laminage.

Conclusion : Grace à l’automatisation complète du dépouillement, le temps de réalisation a été optimisé. La mesure plein champs permet aussi de mesurer le coefficient de Poisson. La résistance à la rupture peut être déterminée très précisément. La localisation de la striction n’a pas d’importance, elle est dans le champs de vue et est mesurée. Une mesure en stéréocorrélation des images (DIC) ARAMIS correspond à la pose de plusieurs dizaines de milliers de jauges sur toute la surface de l’éprouvette. La traçabilité totale de la mesure a également séduit notre client.